3dプリンターアルミ粉 は、航空宇宙、自動車、および一般産業市場において、粉末床溶融積層造形の中核となる金属原料として使用されています。このガイドでは、レーザー粉末床3Dプリントにおけるアルミニウム粉末の活用について、アルミニウムのグレード、粉末の仕様、プリントプロセスの考慮事項、焼結方法、機械的特性、後処理、適用可能なコンポーネントなどについて説明します。

3Dプリンター用アルミパウダー 概要

アルミニウムの高い強度対重量比、耐食性、熱特性、機械的特性により、アルミニウムは広く求められるエンジニアリング材料となっている。インゴットをアトマイズされた粉末の形状因子に変換することで、積層造形が可能になり、その可能性が広がります:

- 軽量化 - 自動車や航空機の燃料節約のための部品質量削減

- 部品の統合 - 相互作用するコンポーネントを組み合わせたプリント多機能アセンブリ

- カスタム合金 - 場所によって印刷領域を選択的に強化する適応化学

- マス・カスタマイゼーション - デジタル在庫と印刷の自動化により高い製品構成が可能になる

適切なアルミニウム合金グレードを選択し、それぞれのレーザープリンティング工程パラメータを調整することで、高品質の粉末原料による加工不良を軽減しながら、積層造形の利点を活用することができます。

3dプリンター用アルミニウムパウダーの種類と組成

合金システム - 金属3Dプリントは、2000、5000、6000、7000グレードの機械的特性を調整します。

一次合金元素 - マグネシウム、ケイ素、亜鉛、銅、マンガン、クロム、ジルコニウムを単独で、あるいは組み合わせて使用することで、特性が変化する。

スペシャライズド・バリアント - スカンジウム、セリウム、銀、リチウムなどを惜しみなく添加することで、従来のインゴット鋳造や下流成形では実現が困難であった、独自の添加組成による強度、延性、腐食挙動の組み合わせを必要とするスポーツ用品のようなニッチな用途が可能になる。

合金組成例

| 合金 | Mg | Si | 銅 | ムン | Cr | 亜鉛 |

|---|---|---|---|---|---|---|

| 2024 | 1.2-1.8% | 0.50% | 3.8-4.9% | 0.3-0.9% | 0.10% | – |

| 7075 | 2.1-2.9% | 0.40% | 1.2-2.0% | 0.30% | 0.18-0.28% | 5.1-6.1% |

表1.マグネシウム、シリコン、銅、マンガン、クロム、亜鉛の組み合わせを活用することで、得られる機械的性能を操作することができます。

アルミニウムパウダーの製造方法と特徴

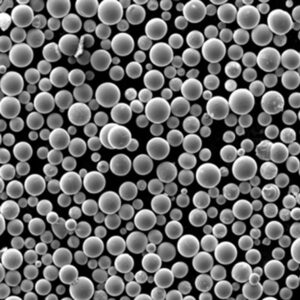

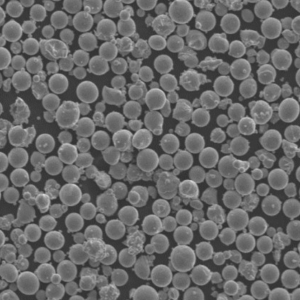

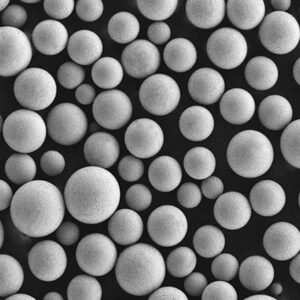

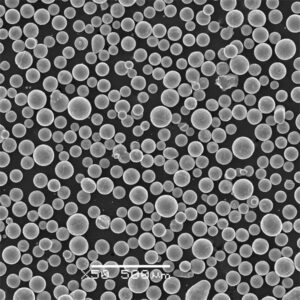

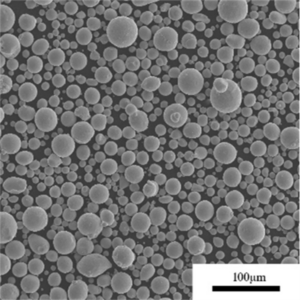

霧化 - 不活性ガスアトマイゼーションは、溶融アルミニウム流を吹き込み、コンタミネーションのほとんどない制御された粒度分布を持つ球状粉末にすることで、パウダーベッドの使用に適しています。

| 方法 | 説明 | 粒子サイズ | 形態学 | 純度 | 酸素含有量 | 価格 |

|---|---|---|---|---|---|---|

| ガス噴霧 | 30ミクロンから150ミクロンの分布は、高いパウダーベッドパッキングと焼結を実現します。 | 球形度が高い | 最大99.97% Al | <300ppm未満 | $$$$ |

表2.アルミプリントパウダー調達における採用検討の原動力となる製造方法特性

粒子形状と化学組成のバッチ間一貫性を制御することで、最終部品の信頼性が向上する。この特性は、当初は高いパウダーコストよりも評価されるが、大規模な表面仕上げを必要としない後加工の時間/コスト削減と比較すると薄れていく。

アルミニウム印刷粉末の規格基準

| スタンダード | 説明 |

|---|---|

| ASTM F3301 | AMアルミニウム粉末の化学組成とふるい分け粒度分布 |

| ASTM B633 | 粉末に適応した構造用アルミニウム展伸合金の規格 |

| ISO/ASTM 52904 | 粉末の流量、密度、機械的性能を定量化する試験方法 |

表3.従来のインゴット材料認定を上回るユニークな添加剤要求に対応するふるい分けアルミニウムプリントパウダーの品質保証を可能にするリーディングスペック

認証範囲を見直すことで、規格が買い手に義務付けられた組成ウィンドウ、ホール流量などの許容可能な粉体特性、霧化能力とその後の製造工程要件の両方に適合する化学純度レベルを適切にカバーしていることを確認する。

アルミニウム粉末の3Dプリントプロセスに関する考察

レーザー粉体ベッド融合 - 選択的レーザー溶解アルミニウムは、400W~1kWの走査型CO2レーザーまたはファイバーレーザーを使用し、30~100μm厚の層を局所的に溶解する。

| パラメータ | 典型的な範囲 |

|---|---|

| レーザー出力 | 100-400ワット |

| スキャン速度 | 300~10,000mm/秒 |

| ビームサイズ | 直径50~300μm |

表4.SLMマシンのエネルギー投入パラメーターを調整することで、高密度の溶融と、高い残留応力とクラックを引き起こす過剰加熱のバランスをとることができる。

ビルド不良の削減 - ポロシティ、クラック、歪みなどの欠陥を軽減するには、レーザーパラメーター、粉末の品質、造形形状、熱管理、後処理を最適化する必要がある。

合金の違いを活かす - シリコン、マグネシウム、銅の組み合わせを調整することで、溶融挙動、熱特性、凝固微細構造が操作され、結果として性能が管理されます。

アルミニウム粉末印刷の機械的特性

印刷物として - 鋳造鍛造合金において、下流の機械的加工硬化処理なしで、急速凝固力学が欠陥を集中させるため、鋳造合金の強度の30-60%を達成する。

後処理 - 熱処理、熱間静水圧プレス、冷間加工は、高サイクル疲労と延性がより要求の厳しい用途に近づくにつれて、機械的性能を鋳造同等品の60%から95%まで高めます。

| 合金 | 引張強度 | 降伏強度 | エロンゲーション(%) |

|---|---|---|---|

| 2024年印刷時点 | 45キロ・シー | 21キロ・シー | 8 % |

| 印刷通り 7075 | 47キロ・シー | 32キロ・シー | 11% |

| ヒップ7075 | 73キロ・シー | 65キロ・シー | 10% |

表5.鋳造合金ベンチマークターゲットに対する典型的な印刷時と後処理時のアルミニウム機械的特性の比較。

完全な特性の実現は、アルミニウム材料のレーザー粉末床添加剤製造に固有の、プロセスによって誘発される本質的な気孔や欠陥の低減と、制約のない溶融プールの凝固による残留応力の蓄積に対処するための調整された後処理の両方に依存する。

アルミニウム印刷部品の後処理方法

応力緩和 - 低温焼鈍は、強化相を著しく粗大化させることなく、残留応力を最小化し、歪みを回避する。

ヒップ - 高温で高圧アルゴンガスを使用した熱間等方圧プレスは、内部の空隙を潰し、耐疲労性を向上させる。

冷間加工 - バニシング、ショットピーニング、その他の機械的な表面処理は、圧縮応力をかけ、亀裂の発生を遅らせるもので、疲労負荷のかかる部品には特に重要です。

機械加工 - CNCフライス加工または旋盤加工は、寸法精度を維持し、最終的な機械的または熱的処理の前に、積層造形から直接達成できるとは考えにくい表面粗さを制御します。

コーティング - HVOFまたはアーク・サーマル・スプレーは、クロマイディングやアルミナイディングのような高硬度拡散コーティングを施し、溶製材とは比較にならない耐摩耗性/耐食性を向上させます。

品質テスト - X線断層撮影、CTスキャン、画像解析により、体積欠陥分布を定量化し、製品の信頼性と性能要件を確保します。

統合されたメルト戦略と、それに合わせた二次加工を組み合わせることで、かつては従来のインゴット転換サブトラクティブ技術によってのみ可能であった機械的特性に匹敵する、完全に緻密なアルミニウム印刷部品が実現します。

プリンタブルアルミ部品の用途

航空宇宙

- 機体のフィッティングとリブ - 100%に近い購入対飛行比の改善により、材料の無駄を削減

- ターボ機械の翼形とブリスク

- コンフォーマル極低温燃料タンク

自動車

- マス・リダクション・シャシーとサスペンション・リンク

- 連結モーターハウジングアセンブリ

インダストリアル

- カスタマイズされた治具、固定具、グリッパー、エンドエフェクター

- プラスチック射出成形金型やスタンピング金型などの少量生産金型

- 生産性を高めるコンフォーマル冷却フローパス工具

アプリケーション アルミニウム粉末のパウエルベッド溶融加工によって達成される、テーラーメイドでカスタマイズ可能な合金、独自に製造された複雑な形状、軽量プロファイル、加工後の性能向上のバランスから利益を得ることができる。

アルミニウム印刷パウダーを提供するサプライヤー

| サプライヤー | 説明 |

|---|---|

| エーピーアンドシー | ガスアトマイズされたアルミニウムとチタンのプリントパウダーに特化 |

| カーペンター添加剤 | 幅広いステンレス鋼および超合金の印刷材料 |

| サンドビック・オスプレイ | ニチノール、コバルト、アルミニウムプリントパウダーのリーディングサプライヤー |

表6.内部噴霧化または外部粉砕機を活用してアルミニウム印刷パウダーの在庫能力を提供する注目すべきベンダー

希望する合金の種類とバッチ間の一貫性を確保するために、サプライヤーの生産能力の幅を評価することで、パウダーの交換による長期間の印刷キャンペーン中に、製品の変更によって中間部品が陳腐化するリスクを回避し、複数年にわたる開発を確実に行うことができます。

アルミニウムパウダーの価格に関する考察

| パラメータ | 価格への影響 |

|---|---|

| 流通規模 | 配分の厳格化でコスト高を招く収量のひずみ |

| 品質基準 | 厳しい欠陥スクリーニング試験を必要とする航空宇宙グレード |

| 注文量 | 少量生産のプロトタイプ・プロジェクトがプレミアムを生む |

| 顧客仕様 | 独自の油分/水分目標、パッケージングが価格設定に影響する場合 |

| 合金添加 | 高純度元素ブレンドは電荷を通す |

表7.アルミニウムパウダーの価格設定に影響を与える供給経路の要因は、基本的なアルミニウム商品スポット価格の最大5~10倍。

主要な印刷プロジェクトの12~18ヶ月前にボリューム要件を予測することで、バッチテストや適格テストの費用を最小限に抑えることができます。

よくある質問

Q: アルミニウムパウダーの再利用は特性を保持しますか?

A: はい、粉体の再処理は良好で、再利用の混合物が有害になる前に監視が必要なのは、わずかな酸素と水分のピックアップだけです。

Q: アルミニウム印刷部品の気孔率問題の原因は何ですか?

A: 粉末の保管や取り扱いの悪さ、あるいは溶融時のガス抜き不足に起因するトラップされたガス孔は、合体して強度を低下させる欠陥となる。

Q: アルミニウム印刷部品に熱処理は有効ですか?

A: はい、適切に設計された熱処理は、延性を向上させ、制御された印刷凝固経路に特有な機械的特性を最大化するテンパーを再現します。

Q: レーザー粉末床溶融添加剤に最適なアルミニウム合金はどれですか?

A: スカルマロイパウダーは、APWorksが特許を取得したアルミニウム、スカンジウム、ジルコニウムの合金で、完全に後加工されると、比類のない強度と耐熱性を併せ持つようになります。