アトマイズパウダーは、アトマイズ法(溶融金属を微細な液滴にして固化させ、粉末粒子とする方法)によって製造される金属または合金粉末の一種です。この粉末製造方法では、粒子径、形状、組成などの粉末特性を精密に制御することができます。

跡見ゼットパウダー アトマイズパウダーは、そのユニークな特性と機能により、自動車、航空宇宙、医療、3Dプリンティングなどの業界全体で重要な材料となっています。この記事では、組成オプションの概要、主要特性、製造方法、用途、仕様、選択基準、世界の主要サプライヤー、よくある質問など、アトマイズ粉末の包括的なガイドを提供します。

アトマイズド・パウダー 構成

アトマイズ粉末は、所望の材料性能を達成するために調整された組成で、様々な金属や合金から製造することができます。アトマイズ粉末の製造に使用される一般的な母材には、以下のようなものがある:

| メタル素材 | 代表的な合金元素 |

|---|---|

| アルミニウム | ケイ素、マグネシウム、亜鉛、銅 |

| コバルト | クロム、タングステン、モリブデン |

| 銅 | 錫、亜鉛、シリコン、クロム |

| 鉄 | ニッケル、シリコン、クロム、モリブデン |

| ニッケル | クロム、モリブデン、コバルト |

| チタン | アルミニウム、バナジウム、鉄 |

| タングステン | 銅、鉄、ニッケル |

合金元素は、最終的なアトマイズ粉末粒子の強度、硬度、耐摩耗性、高温性能、その他の目標とする材料特性を向上させるために添加される。

アトマイズ粉末に使用される最も一般的な合金等級には、ステンレス鋼、工具鋼、ニッケル超合金、チタン合金、アルミニウム合金、コバルト合金などがあります。具体的な合金名と標準組成については、仕様のセクションで後述します。

アトマイズ粉末の特性

従来の金属粉末と比較して、アトマイズ粉末は、重要な粒子特性に対する精密な製造管理により、優れた品質を提供します:

| プロパティ | 説明 |

|---|---|

| 粒子形状 | 特殊なガスまたは水の噴霧化による高い球状モルフォロジー |

| 粒子径 | 約10ミクロンから150ミクロン以上までの一貫した狭い分布 |

| 化学 | 汚染を最小限に抑えた均一な組成 |

| 密度 | 多孔質の代替品とは異なり、完全に緻密な粉末構造 |

| 表面酸化物 | 制御された低酸化膜厚 |

| 流動性 | 良好なハンドリングと充填密度を持つ自由流動粒子 |

これらの強化された粉末特性は、アトマイズベースの金属3Dプリンティングまたは粉末冶金成形プロセスを使用する場合、最終的な部品の品質と一貫性の点で利点に直結します:

- 機械的特性の向上 - より高い密度と最適化された合金化学

- 精度の向上 - 均一な粒子径が均一な層形成を助ける

- 気孔率の低下 - 球状の形態は、空隙が少なく、より良いパックになる。

- 優れた表面仕上げ - より均一な粉体分布、より少ないコンタミネーション

- 寸法精度の向上 - 一貫した収縮と歪み

粉体製造の精密な制御を活用することで、アトマイズは、ガスアトマイズ、プラズマアトマイズ、電解、スポンジ鉄粉など、性能が重要な場合に、制御の緩い同等品よりも大きな利点をもたらします。

アトマイズ粉末製造法

アトマイズされた金属・合金粉末を特殊な装置で製造するには、主に2つの技術がある:

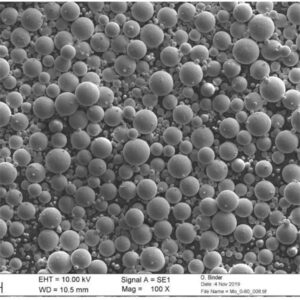

ガス噴霧プロセス

窒素やアルゴンのような不活性ガスを使用して、薄い溶融金属流を細かく分散した液滴にする。液滴が冷却され、タワーチャンバー内を移動すると、底部に集められた球状の粉末粒子に凝固します。これが最も一般的な微粒化法で、費用対効果の高い商業生産が可能です。

典型的なガスアトマイズ粉末の特性:

- 粒子径~20~150ミクロン

- 中粒子形状の真球度

- 適度な冷却速度が合金の結晶粒組織を変化させる

- 100kgを超えるバッチサイズ

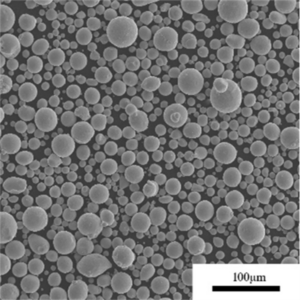

水アトマイズプロセス

高圧水ジェットを使用すると、溶融金属流は微細な液滴に分解され、接触すると急速に急冷されて固体粒子になる。これにより、最も球状の粉末形態が得られるが、より高価である。

典型的な水噴霧粉末の特性:

- 粒子径~10~100ミクロン

- 非常に球状の粒子形状

- より速い冷却は冶金を変え、合金の一貫性を向上させる

- バッチあたりの生産量が少ない

機能面では、ガスアトマイゼーションは大量生産に優れ、水アトマイゼーションはコストが高いにもかかわらず優れた品質を提供する。粒子径の範囲も水アトマイズの方が低く、より微細な解像度のパウダーベッド印刷が可能です。

アトマイズ粉末の用途

アトマイズ粉末は、その優れた一貫性と特性により、主要な高性能製造方法において利用されている:

| プロセス | メリット | 業界の例 |

|---|---|---|

| 金属積層造形(3Dプリンティング) | - 高精度の層状冶金 - カスタム合金と形状 - 機械加工の必要性を低減 | 航空宇宙、自動車、医療 |

| 金属射出成形 | - 複雑な連結部品 - 幅広い合金 | 産業用、電子機器、銃器 |

| 熱間静水圧プレス | - 完全高密度連結部品 - 大型複雑部品 - 合金の柔軟性 | 航空宇宙、エネルギー、自動車 |

| 溶射およびコールドスプレー | - 耐摩耗性表面 - 寸法復元 - 耐食性 | 石油・ガス、化学、インフラ |

特に金属添加剤については、 霧状粉末 は、粉末の拡散性、粒子の融合、冶金的一貫性、および最終部品の機械的性能の面で厳しい要件に適合します。主要な粉末ベンダーは、3DプリンターOEMと緊密に連携し、印刷のニーズに合わせて合金と粒子の特性をカスタマイズしています。

アトマイズ粉末仕様

商業用途のアトマイズ粉末は、化学的性質、粒度分布、形状、流動特性に関する認証基準を満たさなければならない。主な粉体仕様は以下の通り:

| パラメータ | 代表的な仕様 |

|---|---|

| 合金グレード | ISO、ASTM、AWS合金規格 |

| 化学組成 | 元素の重量パーセント |

| 粒度分布 | レーザー回折法で測定したD10、D50、D90ミクロン |

| 粒子形状 | 顕微鏡による1-5スケールの球形度 |

| 粉体流量 | ホール流量計ファンネルで測定したS(単位:s/100g |

| 見かけ密度 | 単位:g/cm3 ホール流量計による |

| タップ密度 | 単位:g/cm3 メカニカルタッピング後 |

これらの粉末特性試験は、バッチ間の一貫性を保証し、加工性を定量化するのに役立ちます。粒度分布や特注合金ターゲットケミストリなどの属性については、カスタマイズ仕様が可能です。

アトマイズ粉末に使用される一般的な標準合金等級には、以下のようなものがある:

ステンレス鋼

- 316L、304L、17-4PH、420

工具鋼

- H13、M2、M4

超合金:

- インコネル625、718、MP1

チタン合金:

- Ti6Al4V

アルミニウム合金

- AlSi10Mg

コバルト・クローム

- CoCrMo

プラズマアトマイズされたニッケル超合金やチタン合金のような特殊アトマイズ粉末は、15ミクロンまでの超微粒子で、ターボ機械や医療用インプラントのような要求の厳しい用途にも利用できる。

アトマイズ粉末の選択基準

適切なアトマイズパウダーの選択は、お客様の製造プロセス要件と最終的な部品特性に依存します:

| 考察 | 主な決定要因 |

|---|---|

| 積層造形 | - プリンターモデルによる粒度範囲 - 粉体散布のための真球度 - 温度における合金の機械的性質 - 低空隙率と異方性に対応した設計 - 揮発性元素を制限する化学 |

| 金属射出成形 | - パウダー状の不純物で目詰まりを防ぐ - 溶融状態での合金の流動性 - 制御された粒子形状と粒度分布 |

| 溶射 | – Powder suitability for plasma/combustion heat sources – Deposit chemistry, density, bond strength – Flow through spray injection nozzle |

| 熱間静水圧プレス | – Spatial uniformity of consolidation – Final part mechanical properties – Chemistry control for corrosion resistance |

| コールドスプレー | – Particle deformation on impact – Deposit pore and crack elimination – Bonding within alloys family |

Selection involves matching powder size ranges and fractions to optimal hardware specifications plus consideration of factors influencing final part quality like impurities, spreading behavior, alloy fluidity, microstructures, and more.

Global Suppliers of Atomized Powder

Leading international suppliers known for high quality gas and water atomized metal alloy powders include:

| 会社概要 | 本社 | 定員 | Notable Features |

|---|---|---|---|

| サンドビック・オスプレイ | 英国 | 10,000 tonnes per year | Spherical gas 霧状粉末 with in-house alloy R&D |

| ホーガナス | スウェーデン | 50,000 tonnes per year | Complete metal powder product range |

| プラクセア | アメリカ | 15,000 tonnes per year | Market leading quality standards |

| エラスティール | フランス | 20,000 tonnes per year | Narrow size distribution powders |

| TLSテクニーク | ドイツ | 10,000 tonnes per year | Custom alloys for additive manufacturing |

| AMPS | 韓国 | 3,000 tonnes per year | Spherical water atomized nickel superalloys |

These leading metal powder producers offer extensive material options including stainless steels, low alloy steels, tool steels, superalloys, and aluminum alloys tailored to industrial production needs. Both stock alloys and custom alloy development services are available.

Besides major corporates, specialty metal 3D printing service bureaus and contract manufacturers also produce niche alloy grades fine-tuned for printing performance. Pricing varies based on buying volumes, exotic compositions beyond standard grades, and additional powder characterization requirements.

よくあるご質問

What is the difference between gas and water atomized powders?

- Gas atomization is more cost effective, offers larger volumes and moderate particle shapes. Water atomization provides superior powder sphericity and cooling rates despite higher price.

What are the benefits of atomized powder over other metal powder production methods?

- Key advantages are precise particle characteristics like size control, shape consistency, alloy uniformity and cleanliness helping manufacturability and performance.

What is plasma atomization and how does it compare?

- Plasma atomization uses hot ionized gas giving finer control and smaller particle sizes. But throughput is lower and cost is far higher versus standard gas atomization.

What is the effect of atomized powder particle size distribution?

- Tighter distributions improve powder bed density and provide consistent melting. But some fraction of fines helps printability too. Optimal blends target specific printer settings.

How to determine if an application needs gas or water atomized powders?

- Component requirements around accuracy, surface finish, alloy consistency and properties drive selection. For most applications, moderate gas atomized powder performs sufficiently at better economics.

What is the typical lead time for purchasing custom atomized powders?

- Custom gas atomized powders take ~8-12 weeks with order sizes over 1000 kg. Small batches ~100 kg of specialty alloys can be delivered within 4-6 weeks.

How sensitive is atomized powder pricing to raw material costs?

- Base alloying element prices account for 40-60% of overall powder costs for common stainless and tool steel grades. More specialized superalloys are less volatile.

What is the typical shelf life of sealed atomized powders?

- In nitrogen-purged containers stored cool and dry, gas atomized powders last over 1 year while water atomized powders remain stable for ~6 months before requalification.

Atomized powders produced via specialized gas or water atomization processes offer game-changing material and performance consistency for metal additive, powder metallurgy, thermal spray, and other powder-based manufacturing technologies with stringent chemistry and particle characteristic requirements.