概要 電子ビーム溶解

電子ビーム溶解 (EBM) は、電子ビーム電源を使用して金属粉末材料を層ごとに選択的に溶解および融合してコンポーネントを構築する積層造形プロセスです。

電子ビーム溶解に関する重要な詳細は次のとおりです。

- 真空下で電子ビーム銃を使用して粉末を溶かします。

- 高温でビルドが発生し、良好な層間結合が可能になります。

- 主にTi、Ni、Co合金などの高性能材料に使用されます。

- 従来の手段と同等またはそれを超える特性を備えた、ほぼ完全な密度の部品を提供します。

- 従来の製造では実現不可能な複雑な形状をサポートします。

- 航空宇宙、医療、自動車産業で一般的に使用されています。

- 電子ビーム付加製造 (EBAM) または電子ビーム自由形状製造 (EBF3) とも呼ばれます。

電子ビーム溶解装置

| タイプ | 説明 |

|---|---|

| 電子ビーム銃 | 高エネルギービームを生成して集束させ、材料を溶解します。主要なコンポーネント。 |

| 粉体床 | ブレードまたはローラーによってかき集められた粉末層が含まれています。可動プラットフォーム上に構築されています。 |

| 真空室 | ビルド中はシステム全体が真空下にあります。ビームの焦点に重要です。 |

| 制御システム | ソフトウェア スライスとコントロールのビルド パラメーター。プロセス内の監視と制御を提供します。 |

| ハンドリングシステム | 部品の積み降ろしや未使用粉体のリサイクルに。 |

| シールド | X線が発生するため、チャンバー周囲に鉛のシールドが必要です。 |

使用されている材料 電子ビーム溶解

| 素材 | 主要物件 | 代表的なアプリケーション |

|---|---|---|

| チタン合金 | 高い強度対重量比、生体適合性 | 航空宇宙、医療用インプラント |

| ニッケル合金 | 耐食性、高強度 | タービン、ロケット部品 |

| コバルトクロム合金 | 硬度、耐摩耗性/耐食性 | 医療用インプラント、工具 |

| ステンレス | 耐久性が良く、加工が容易 | 工業用工具、金型 |

| アルミニウム合金 | 軽量 | 航空宇宙、自動車 |

| 貴金属 | 化学的に非常に不活性 | ジュエリー、医療 |

EBM は、出力強度の関係でレーザーベースのプロセスでは困難な高性能合金を加工できます。

EBMプロセス仕様

| パラメータ | 典型的な範囲 |

|---|---|

| ビームパワー | 1~3kW |

| ビーム電圧 | 30~150kV |

| ビルドサイズ | 最大200×200×350mm |

| レイヤーの高さ | 50-200 μm |

| ビルド速度 | 5~100cm3/時 |

| ビームサイズ | 直径0.1~1mm |

| 真空度 | 5×10-4ミリバール |

| ビームフォーカス | スポットサイズ0.1~0.5mm |

EBM システムを使用すると、ビーム出力、速度、焦点などのパラメータを調整して、特定の材料に合わせて調整できます。

EBM システムのサプライヤー

| サプライヤー | 主要な詳細 | 開始価格帯 |

|---|---|---|

| サプライヤー 1 | EBMテクノロジーのパイオニア。最大の設置ベース。 | $1.2-$150万 |

| サプライヤー 2 | 小型部品用のシステム。スキャン速度が速くなります。 | $0.8~$120万 |

| サプライヤー 3 | 研究システム。パラメータコントロールを開きます。 | $0.5-$0.8万 |

システムのコストは、ビルド量、ビーム出力、付属のアクセサリ、およびソフトウェアの機能によって異なります。

EBM システム サプライヤーの選び方

EBM システムのサプライヤーを選択する場合、考慮すべき重要な要素は次のとおりです。

- 技術的専門知識 – サプライヤーは、電子ビーム物理学、冶金学、およびプロセス経験に関する深い知識を持っている必要があります。

- 実証済みのテクノロジー – システム導入に成功した実績を持つ、定評のあるサプライヤーを探します。

- 申請経験 – サプライヤーはクライアント アプリケーションのニーズを理解し、適切なシステム仕様を推奨する必要があります。

- システムの信頼性 – 合理的な稼働時間とサービス間隔を備えた堅牢な EBM システムを設計することで知られるサプライヤーを選択します。

- 制御ソフトウェア – サプライヤーは、ビルドのプログラミング、監視、最適化のためのユーザーフレンドリーなソフトウェアを提供する必要があります。

- テクニカルサポート – 問題のトラブルシューティングを行い、プロセスの結果の改善を支援する、即応性の高いサポート エンジニアを探します。

- トレーニング – サプライヤーは、機器の操作、メンテナンス、安全性に関する包括的なトレーニングを提供する必要があります。

- 今後のロードマップ – 長期的なニーズに対応するために、継続的な EBM イノベーションに投資しているサプライヤーを選択します。

最適化する方法 EBMプロセス

高品質の EBM 印刷パーツを実現するには、次のプロセス最適化のベスト プラクティスに従ってください。

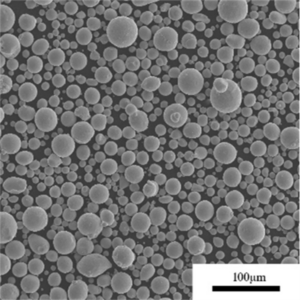

- EBM 用に調整された高純度の球状粉末原料から始めます。粉末の取り扱い、保管、再利用も重要です。

- 電子ビームのプロファイルと焦点を校正するのに時間をかけてください。ビーム整形により密度をさらに向上させることができます。

- 最適なビーム電流とスキャン速度を調整して、安定した均一な溶解を実現します。

- ジオメトリの変化を考慮して、ビルド中にビームの焦点を動的に調整します。

- 残留応力を軽減し、亀裂を避けるために、ホットベッド温度を 700°C 以上に設定します。

- 輪郭とハッチング領域のパラメータを個別に調整して、表面の仕上げと解像度を向上させます。

- サポート構造を最適化して最小限に抑えながら、十分な固定と熱放散を提供します。

- さまざまな材料間のパラメータの違いを考慮します。たとえば、チタン合金の設定はニッケル超合金とは異なります。

- 反復的で経験的なアプローチを採用し、パラメータを変更しながらテスト ビルドを実行してスイート スポットを見つけます。

EBM 用に部品を設計する方法

EBM プロセスに適したコンポーネントを適切に設計するには:

- 完全に溶解し、亀裂を防ぐために、壁を 0.4 mm より厚く設計します。

- 粉末の除去を容易にするために、造形方向に傾斜した表面には 5 ~ 15° の抜き勾配を含めます。

- サポートされていないオーバーハングを最小限に抑え、下向きの表面のたるみや欠陥を軽減します。

- EBM の自由な設計により実現される格子とコンフォーマル冷却チャネルを組み込みます。

- サブアセンブリを単一の部品に統合して、品質を向上させ、処理ステップを削減します。

- サポート要件を最小限に抑え、レーキング中の衝突を避けるために、ビルド チャンバー内にパーツを配置します。

- 20-50% は層ベースの構造により、垂直方向と比較して水平方向の機械的強度が低いことが考慮されています。

- 表面加工や研削などの後処理のために、0.5 ~ 1 mm の追加の在庫を考慮してください。

部品設計の反復中に EBM 機械オペレーターと緊密に連携して、プロセスの知識を活用します。

EBM 部品を後処理する方法

EBM 印刷コンポーネントの一般的な後処理手順は次のとおりです。

- サポート解除 – サポート構造がある場合は、手または切削工具を使用して慎重に取り外します。

- ストレス解消 – 残留応力を除去するために、600 ~ 800°C で 1 ~ 3 時間熱処理します。

- 機械加工 – 寸法精度と表面仕上げを向上させるための CNC フライス加工、旋削、穴あけ。

- 研削 – 自動または手動の研削により、精度の公差が得られ、より細かい仕上げが得られます。

- 研磨 – 粉体粒子の付着がなく、優れた表面仕上げが得られます。

- コーティング – 硬度、耐摩耗性、電気絶縁性などの機能性コーティングを塗布します。

- 熱間静水圧プレス(HIP) – 内部空隙を閉じ、疲労性能をさらに向上させます。

- 接合 – 適切な技術を使用して、ねじ穴、留め具などの機能を統合します。

特定の合金組成を扱った経験を持つ資格のあるオペレーターを使用して EBM 部品を後処理します。

インストールと統合の方法 EBM 部品

最終製品に統合するために EBM 印刷部品を準備する場合:

- 表面を徹底的に洗浄して、浮遊粉末や酸化物を除去します。適切に洗浄すると接着力が向上します。

- 必要に応じて保護コーティングを適用します。硬質陽極酸化処理、メッキ、塗装などにより、腐食や摩耗からの保護が強化されます。

- EBM 部品を他の金属コンポーネントに接合する際は、応力を避けるために熱膨張の違いを考慮してください。

- 溶接、機械的固定、接着剤など、材料に適した接合技術を選択します。

- 溶接またはろう付けの際には、予熱と冷却速度の制御による熱管理を使用します。

- プロトタイピングとテストを使用して、動作負荷と環境下でアセンブリの機能を検証します。

- X 線、UT、浸透探傷試験などの技術を使用して欠陥を検査します。これは、信頼性の高い用途には不可欠です。

EBM 部品を統合する際には、設計者やエンジニアと協力して、最終アセンブリでの堅牢で最適化されたパフォーマンスを確保します。

EBM プリンタの操作と保守

EBM プリンタの最適な動作を維持し、ダウンタイムを防ぐには:

- サプライヤーのガイドラインに従って計画的な予防メンテナンスを実行し、シールドなどの摩耗したコンポーネントを交換します。

- 校正方法を使用して、ビームの XYZ 精度を定期的にチェックしてください。必要に応じて再調整します。

- 主要な真空システムコンポーネントを検査します – 漏れチェックシール、ポンプを監視し、フィルターを定期的に交換します。

- 統合プロセス監視センサーを所定の間隔で校正します。

- 真空の品質を継続的に監視し、漏れを直ちに特定して修正します。

- 推奨されるクリーニング手順に従ってください – ビルドチャンバー、パウダーハンドリングシステムを清潔に保ちます。

- 高電圧ビーム供給装置とガンの保守は、資格のある技術者のみに行ってください。

- ダウンタイムを最小限に抑えるために、シールド、ポンプ、フィルターなどのスペア/摩耗部品を在庫しておいてください。

ボリュームが少ない時間帯にメンテナンスによるシャットダウンをスケジュールします。ビルド間で EBM システムの健全性を積極的に監視します。

の長所と短所 電子ビーム溶解

電子ビーム溶解には、従来の製造方法と比較して利点と制限の両方があります。

メリット

- 他の方法では不可能な複雑な形状を加工します。

- サブアセンブリを単一のパーツに統合します。

- 無駄を削減 – 必要な材料のみを使用します。

- 新しい設計の開発時間を短縮します。

- 鋳物などの従来の手段と同等またはそれを超える特性。

- バインダーや追加のサポートを必要としないため、より純粋な素材が得られます。

デメリット

- 生産量が少ないと部品あたりのコストが高くなります。

- ビルドチャンバーに基づくサイズ制限。

- 他の AM プロセスと比較して、材料の選択が制限されています。

- 最終部品を完成させるには後処理が必要になることがよくあります。

- 層ベースの構造による異方性特性。

- 電子ビームにはかなりの電力入力が必要です。

EBM と従来の方法を比較検討する場合は、数量、サイズ、特性、リードタイム、コストを考慮してください。 EBM は複雑で高性能の金属部品に優れていますが、セットアップコストが高くなります。

よくあるご質問

Q: EBM で加工できる材料は何ですか?

A: 現在までのところ、主にチタン、ニッケル、コバルト、ステンレス鋼の合金です。研究により、アルミニウム、工具鋼、金、タンタルなどの材料の選択肢が拡大しています。

Q: EBM と選択的レーザー溶解 (SLM) の主な違いは何ですか?

A: EBM は電子ビーム エネルギー源を使用しますが、SLM はレーザーを使用します。 EBM で達成できるビーム出力密度の高さにより、より多くの高融点金属の加工が可能になります。

Q: EBM 印刷はどのような業界で使用されていますか?

A: 航空宇宙産業は、タービンブレードなどのコンポーネントをこれまでに最も多く採用している企業です。しかし、医療、自動車、産業分野でも EBM のユーザーが増加しています。

Q: EBM は多孔質または完全に緻密な部品を生成しますか?

A: EBM は、最適なパラメータで 99% 以上の密度を達成できます。高温ビルドにより層間の拡散結合が向上します。

Q: EBM ではどのようなサイズの部品を作成できますか?

A: 最大サイズはビルド エンベロープによって制限され、通常は約 250 x 250 x 300 mm です。 500 mm 立方体を対象としたより大きなシステムが開発中です。

Q: EBM は CNC 加工と比較してどれくらい正確ですか?

A: EBM は、適切に校正されていれば、0.1 ~ 0.3 mm までの公差を達成できます。ただし、0.05 mm 未満のより厳しい公差に達するには機械加工が必要です。

Q: EBM の主な利点は何ですか?

A: 従来の製造と比較して、設計の自由度、部品の統合、迅速なプロトタイピング、高強度合金、無駄の削減、リードタイムの短縮が可能です。

Q: EBM にはどのような安全上の注意が必要ですか?

A: EBM システムは X 線放射を生成するため、ビルド チャンバーを適切に鉛でシールドすることが重要です。訓練を受けた担当者のみが操作してください。