射出成形可能な粉末 とは、複雑で高精度の金属部品を製造する工業的製造プロセスである粉末射出成形で使用される原料材料の一種を指す。この粉末は、微細な金属粉末とポリマーバインダーの混合物であり、射出成形によって複雑なネットシェイプの部品を大量に作ることができる。

射出成形可能な粉末を使用する利点

射出成形可能な粉末を使用することは、他の製造アプローチと比較していくつかの利点がある:

- 複雑で詳細な金属部品の大量生産が可能

- より厳しい公差、より優れた解像度、より微細な表面仕上げ

- 機械加工による材料廃棄が少ない

- 複雑な形状も可能

- ステンレス鋼、工具鋼、タングステン合金のような材料の範囲

- 二次加工の削減によるコスト削減

射出成形用粉末の組成

射出成形可能なパウダーには以下の成分が含まれている:

| コンポーネント | 詳細 |

|---|---|

| 金属粉 | ステンレス鋼、工具鋼、タングステン合金などの超微粉末粒子径1~20ミクロン |

| バインダー | ワックスまたはポリエチレン、ポリプロピレンのような熱可塑性ポリマー。体積比20-40% |

| 潤滑剤 | ステアリン酸、オレイン酸重量で1-2% |

使用される金属粉末の特性

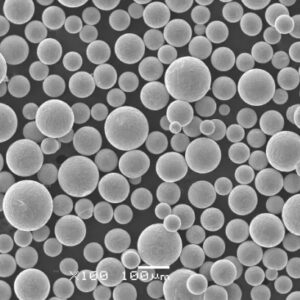

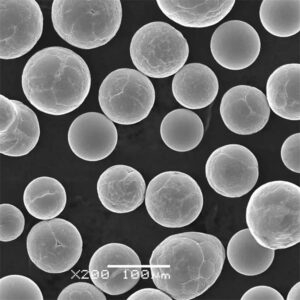

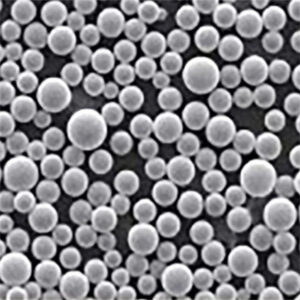

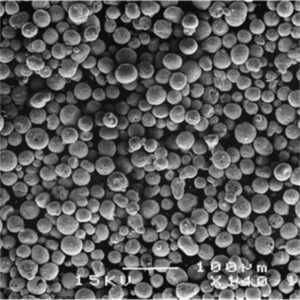

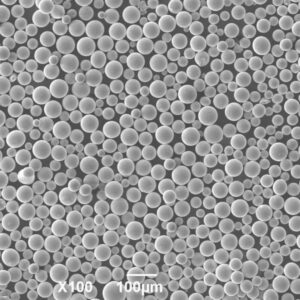

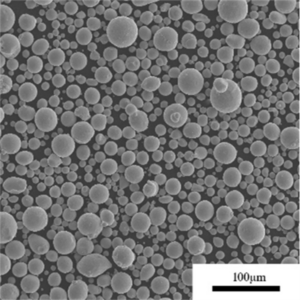

金属粉末成分は、射出成形に適した特定の特性を持っている:

- 粒子径1~20ミクロン

- 球状の形態

- 金型充填に重要な流動性

- 見掛け密度 2-4 g/cc

- タップ密度 4-6 g/cc

金属粉末の規格

使用される金属粉末は、組成と粒度の基準を満たさなければならない:

| スタンダード | 詳細 |

|---|---|

| ISO 4490 | 工具鋼の化学組成 |

| ASTM B822 | タングステン合金の組成規格 |

| DIN ISO 4497 | 金属粉末の粒度分布 |

製造工程のステップ

製造工程は次のような重要なステップで構成されている:

- ミキシング - 金属粉末とバインダー成分の均一混合

- ペレタイジング - 注入用原料ペレットへの造粒

- 射出成形 - 原料を加熱して金型に注入する

- 脱脂 - ポリマーバインダーの除去

- 焼結 - ペレットを加熱し、拡散によって金属粒子を融合させる

射出成形部品の用途

射出成形可能な粉末 は、業界を問わず、さまざまな複雑で高精度な部品の製造に使用できる:

| 産業 | コンポーネント |

|---|---|

| 自動車 | ギア、カム、プーリー |

| 航空宇宙 | タービンブレード、インペラ |

| メディカル | 整形外科用インプラント、歯科用インプラント |

| 消費者 | 時計ケース、懐中電灯本体 |

部品製造における射出成形の利点

金属射出成形プロセスを使用すると、ユニークな利点があります:

- 複雑な形、繊細な特徴

- 0.005インチまでの厳しい公差

- 繊細な表面仕上げ

- 幅広い素材オプション

- 大量生産

製造プロセスの限界

いくつかの制限もある:

- 部品重量は400g以下に制限

- 肉厚 > 0.4 mm

- 複雑な形状に必要なアセンブリ

- 高価な金型

- 焼結中の寸法変化

世界の原料サプライヤー

多くの国際企業が射出成形用の原料を供給している:

| 会社概要 | 所在地 | 材料 |

|---|---|---|

| BASF | ドイツ | 316Lステンレス鋼、チタン合金 |

| サンドビック | スウェーデン | ステンレス鋼、工具鋼 |

| GKN | 英国 | アルミニウムおよびマグネシウム合金 |

| リオ・ティント | オーストラリア | 金属およびセラミック注入ミックス |

参考価格

| 素材 | 価格帯 |

|---|---|

| ステンレス鋼 | 1kgあたり$50-70 |

| 工具鋼 | 1kgあたり$45-65 |

| タングステン重合金 | $130-170 kgあたり |

価格は注文量、カスタマイズの必要性、経済的要因によって異なる。

使用の長所と短所 射出成形可能な粉末

| メリット | デメリット |

|---|---|

| 複雑な形状 | 限られたサイズと重量 |

| より厳しい公差 | 高価な道具と設備 |

| 繊細な表面仕上げ | 焼結中の寸法変化 |

| 素材の範囲 | 後処理が必要になることが多い |

| 高生産性、部品当たりの低コスト | 脆い材料は割れやすい |

| 廃棄物の削減 | 素材選択の制限 |

よくあるご質問

Q: 射出成形可能な粉末の典型的な組成は何ですか?

A: 80-90%の金属粉、8-20%のバインダー、1-2%の潤滑剤が含まれています。一般的なバインダーはワックス、PP、PE、PEGです。

Q: 使用される粉体のサイズ範囲は?

A: 1~20ミクロンのパウダーを使用します。より細かいパウダーは密度を向上させますが、凝集しやすくなります。

Q:焼結の際の収縮はどの程度ですか?

A: 液相焼結の際、最大20%の線収縮が発生します。金型設計に許容範囲を設ける必要があります。

Q: 焼結金属射出成形部品に亀裂が入る原因は何ですか?

A: オーブンでの不均一な加熱、焼結後の急冷、粉末の混合不良、脆い合金の選択。

Q: 射出成形可能な粉末には、どのような材料の選択肢がありますか?

A: ステンレス鋼、工具鋼、タングステン重合金、銅合金、チタン、チタン合金など。